由爱集微主办,张江高科协办的《后摩尔时代下第三代半导体的技术趋势》论坛于上海举办,邀请到来自第三代半导体产业链各环节厂商,电动车、快充、新型显示厂商,以及产业研究学者,行业分析师等,共同探讨行业发展趋势。

在论坛上,泰科天润半导体科技(北京)有限公司(下称“泰科天润”)营销副总秋琪发表了主题为《碳化硅芯片制造为啥这么难?》的精彩演讲。

据悉,泰科天润是国内首家第三代半导体材料碳化硅功率芯片生产制造与应用解决方案提供商,亦是国内最早实现碳化硅器件规模化销售的企业,该公司目前拥有两条可以批量化面对市场的碳化硅芯片完整生产线。

作为国内销售规模最大、器件种类最全的碳化硅功率芯片生产企业,秋琪在演讲中针对碳化硅芯片制造工艺特点、碳化硅减薄工艺实操中碰到的问题以及国产SiC的发展机遇等几个方面的内容进行了分享。

秋琪谈到,虽然第三代半导体线宽要求不高,以180纳米到0.5微米为主,却因材料的特殊性导致对工艺也有特殊要求;需要将设计和特殊工艺达到最优化,制造难度其实较大,因此第三代半导体厂家会朝IDM的方向发展。此外,短期内需投入的资本规模也较大。

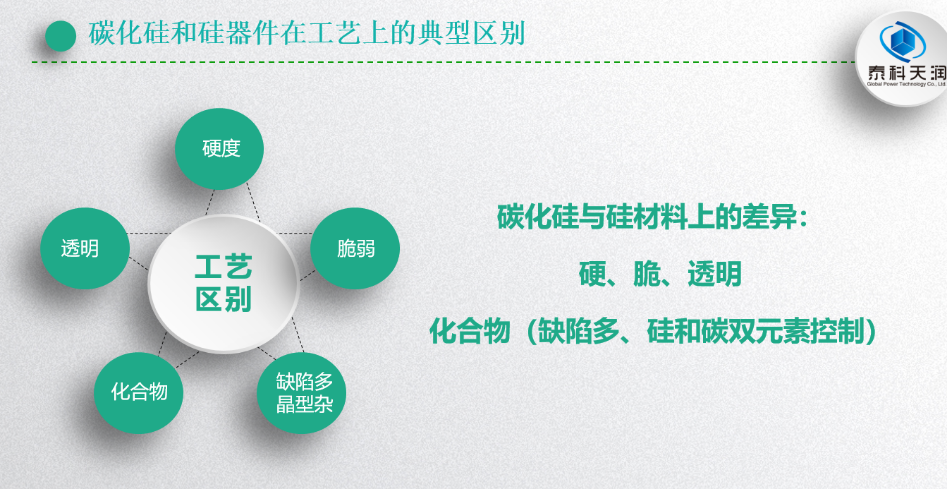

与硅器件相比,碳化硅材料由碳和硅双元素组成,不仅更硬、更脆、呈透明状,同时晶格也更难扩散。

秋琪指出,碳化硅芯片制造在工艺上首先需要通过高能注入并采用高温化退火工艺来解决晶格扩散的难题;其次是要通过高温氧化工艺提高氧化速率,抑制碳生物量;而碳化硅透明、硬、脆的特质,也大大增加了设备传送、取片、干刻、挖槽、甩干、减薄等环节的工艺难度。从而导致碳化硅芯片长期处于生产效率低、碎片率高、难以量产的局面。为了确保设计方案的稳定性和一致性,势必对厂商的工艺有更加严苛的要求。

演讲中,秋琪也对当前一些典型应用方案里碳化硅减薄工艺的实操难点进行剖析。

秋琪介绍到,如果要将碳化硅晶圆厚度从350微米减薄至200甚至100微米,仅仅在单步工艺质量要求上,厂商就需要同时兼顾晶圆整体无破损、表面TTV、表面损伤层厚度、表面粗糙度以及晶圆片间厚度均匀性这五个方面。

介于碳化硅的几大特性,在生产过程中极易出现碎片、裂片,甚至由于粗糙度、翘曲度变化,引起薄膜、退火表面态状况变化。

秋琪认为:“在晶圆正面保护、清洗甩干、背金成膜、背金退火这些工艺整合环节,实际产业化的过程中需特别注意贴膜撕膜、键合结键、高温浸泡和传送、干燥及甩干条件、蒸发、溅射以及灯退火、激光退火的问题。”

除了制造工艺方面的经验分享,秋琪也谈起了国产SiC眼下的发展机遇。

秋琪表示,虽然短期内仍以Si为主,SiC难以实现“取代”,但随着成本降低,SiC快速切入各应用领域,市场呈现出爆发式增长的态势,SiC也将逐渐侵占Si市场份额。

现阶段,碳化硅主要用于电动汽车、充电桩、光伏/储能、电源、电机驱动、UPS以及轨道交通等领域。

目前国内SiC二极管已在OBC、充电桩、光伏、电源、PD快充等领域批量出货,其中不乏一些行业标杆客户,而SiC MOSFET由于验证周期长、产品可靠性、客户信心不足的问题使得导入速度较慢,还处在客户端可靠性检验与特性验证阶段。

秋琪认为,中美贸易问题使得国产化更加迫切也更符合国家和民族需求,而持续扩大的缺货浪潮也给国产器件实现替代创造了机会。加之国家政策引导和能源产业革新的推动,国产SiC将迎来广阔的发展。